El reciclaje de materiales compuestos en la construcción naval ha sido durante mucho tiempo un callejón sin salida. Los cascos de poliéster reforzado con fibra de vidrio, que han dominado la producción desde los años 60, son muy difíciles de desmontar, por no hablar de reciclar. Pero la industria empieza a tomar forma. Y está liderada por dos actores claramente identificados: Guillaume Perben, fundador de Composite Recycling, y Erwan Faoucher, Director de Innovación del Grupo Beneteau.

En este vídeo, los dos antagonistas presentan juntos el proceso completo que permite ahora reciclar materiales compuestos a partir de recortes de fabricación.

Un problema conocido, pero sin solución industrial desde hace tiempo

El poliéster y la fibra de vidrio son omnipresentes en la construcción de yates. Resistentes, baratos y fáciles de trabajar, estos materiales responden a las limitaciones económicas y técnicas de los astilleros.

Pero el final de su vida útil plantea un verdadero problema. Los compuestos termoestables son difíciles de separar, no se pueden reciclar y a menudo acaban en vertederos tras su desmontaje. La industria náutica no podía seguir ignorando esta limitación, en un momento en que las cuestiones medioambientales se están convirtiendo en un tema central tanto para los fabricantes como para los navegantes.

Un objetivo claro: recuperar los recortes de producción en un circuito cerrado

En lugar de esperar varias décadas para probar la reciclabilidad de los barcos al final de su vida útil, el Grupo Beneteau ha optado por empezar con un flujo más controlado: los recortes del proceso de fabricación. Entre un 10% y un 15% del material utilizado en la fabricación de un casco se pierde: resina, refuerzos, recortes para portillos o escotillas, etc.

Estos desechos, que hasta ahora acababan en el contenedor o en la recuperación de energía, ahora se recuperan para volver a transformarse en materias primas y reinyectarse en nuevos cascos.

Un pirolizador en el corazón del proceso de separación

La clave del sistema es un pirolizador desarrollado por Composite Recycling, una start-up suiza fundada por Guillaume Perben. Este equipo calienta los materiales compuestos a unos 400 °C, temperatura suficiente para..:

- descomponer la resina termoplástica,

- liberar las fibras de vidrio, sin quemarlas.

A continuación, se recuperan dos productos:

- un aceite de pirólisis derivado de la resina, que puede ser reprocesado por Arkema en nueva resina,

- fibras de vidrio, que pueden volver a fundirse y enhebrarse.

"L ste proceso recupera materiales con las mismas propiedades mecánicas que cuando se procesaron por primera vez ", dice Erwan Faoucher en el vídeo.

Una cadena industrial creada con varios socios

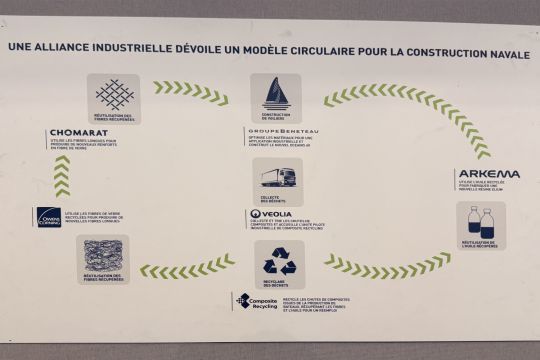

El éxito del proyecto se basa en una alianza de fabricantes especializados:

- Arkema recupera el aceite de pirólisis para producir una nueva resina Elium, reciclable y compatible con los procesos actuales,

- Owens Corning refunde las fibras para hacerlas hilables,

- Chomarat los transforma en tejidos técnicos, adaptados a las limitaciones mecánicas del barco.

Al final de la línea, Beneteau reutiliza estos materiales en la fabricación de nuevas unidades.

Primeras aplicaciones concretas previstas para 2026

El proyecto está a punto de entrar en su primera fase de aplicación a escala industrial con la integración de estos materiales reciclados en la construcción de un Lagoon 82, un catamarán de 25 metros. Este barco se utilizará como demostrador para probar la integración de fibras recicladas con otra resina (no Elium), con el fin de separar las variables.

También se ha anunciado para 2026 un segundo barco, esta vez fabricado con resina Elium y fibras recicladas combinadas. Aún no se ha anunciado su nombre.

¿Hacia una ampliación a los barcos al final de su vida útil?

Reutilizar los recortes es el primer paso. El objetivo a medio plazo es poder aplicar la misma cadena de tratamiento a los barcos usados. Pero esto plantea una serie de problemas:

- la calidad de los materiales varía mucho,

- los compuestos son antiguos, a veces sin trazabilidad,

- el coste del tratamiento sigue siendo elevado.

" Estamos en camino, pero aún tenemos que establecer un modelo económico viable para tratar los cascos viejos "Admite Guillaume Perben.

El sector podría abrirse a otros astilleros (distintos de los del Grupo Bénéteau), ya que las soluciones desarrolladas son modulares: algunos podrían adoptar sólo la resina, otros sólo el tratamiento de las fibras.

Conclusión

Durante décadas, el reciclaje de materiales compuestos ha sido un punto negro en la industria de la construcción naval. La alianza entre Beneteau y Composite Recycling está cambiando todo eso: por primera vez, funciona un circuito completo de reciclado de recortes de materiales compuestos. Es mucho pedir, pero los primeros barcos que salgan de esta cadena se esperan para 2026. Esto debería marcar el inicio de un cambio estructural en las prácticas industriales del sector náutico.

/

/