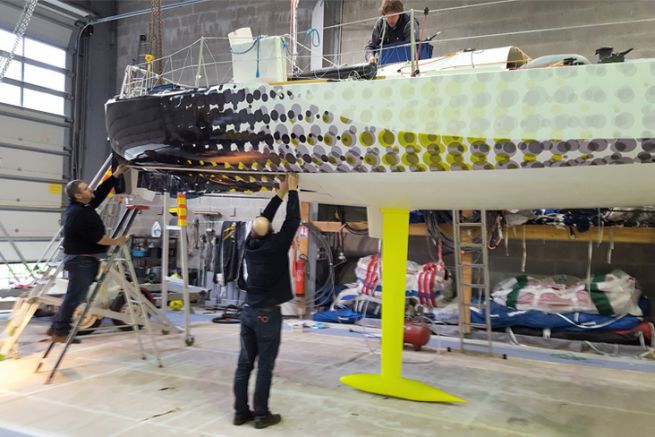

El recubrimiento del monocasco volador con lámina, el Mini 747 SEAir, ha sido un reto para la empresa bretona Kala y los instaladores. Este barco de 6,50 metros, que es el primer monocasco de carreras oceánicas que vuela, ha sido engalanado con un hermoso diseño en negro y verde, en los colores de su padre SEAir, después de dos días de un delicado ajuste.

Y si este monocasco es único, la empresa encargada de la cubierta no es menos única. Situado en Nouvoitou en Ille-et-Vilaine, Kala es el único fabricante francés de laminadores de gran formato.

"Kala y SEAir es sobre todo la asociación de dos empresas bretonas que comparten valores comunes de innovación y se embarcan en la misma aventura náutica" confirma Patrick Marillier, Director General de Kala, que emplea a 17 personas.

Kala llevó a cabo la impresión, laminación y el delicado corte de las tiras de envoltura en casa. La instalación, completada en enero, fue llevada a cabo por el equipo de aplicación ubicado en Bélgica y por Uniflow ubicado en Roscoff en Finistère, a los que se unió el segundo día Ethique & Tact de Morbihan

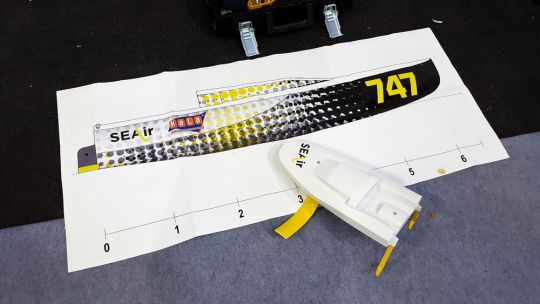

El fabricante bretón utilizó la película de impresión 3M Envision SV480 Cv3 y la película de laminación brillante 3M. La laminación y el corte se realizaron en el equipo de Kala, la laminadora Arkane 1650 y la mesa KalaXY.

Esta cubierta, diseñada por el diseñador gráfico náutico Jean-Baptiste Epron, fue un verdadero desafío técnico por muchas razones: la forma redondeada de la proa del monocasco, el diseño gráfico en pendiente, la naturaleza del soporte..

Preparación meticulosa

Pero antes de la cobertura real, el sustrato tenía que ser preparado. En primer lugar, el hangar de SEair se calentó a una temperatura de entre 18 y 22 grados centígrados para no dañar el material.

Luego se desengrasó a fondo el casco de la embarcación suspendida en los cabrestantes antes de aplicar una solución específica que facilita la instalación (y la retirada) del vinilo.

El revestimiento también requería una imprimación para asegurar una muy buena adhesión en ciertas áreas

la adhesión del sustrato impreso durante la navegación y un barniz de sellado para proteger perfectamente las tiras de cubierta.

Múltiples dificultades técnicas

"La complejidad de esta implementación radica en la forma misma del barco. Es una pieza redondeada que no puede ser deformada. ¡Un verdadero rompecabezas para absorber el exceso de material! Es un trabajo de alta costura en el que hemos progresado por ensayo y error y adaptándonos constantemente" dice Jean Hans, jefe de la compañía de instalación del equipo de aplicación.

Además, el diseño de Jean-Baptiste Epron requería numerosos cortes y ajustes ultra precisos. "El diseño gráfico, dejando de lado la simplicidad de los colores lisos y avanzando hacia los gradientes y círculos, añade complejidad a la cubierta. Es un trabajo de orfebrería y hecho a medida", estima Jean Hans.

Y el casco de carbono de sólo 0,7 mm de espesor ha prohibido el uso del cortador. Por lo tanto, las tiras fueron cortadas con cables de acero ultrafinos que, una vez aplicada la película adhesiva, cortan el material.

La preparación de las tiras se hizo según un trabajo de espejo para obtener una simetría perfecta babor/estribor.

"La parte más difícil fue la conexión de los bordes a la quilla y por suerte el arco redondeado no tenía pendiente! Para el travesaño, y más simplemente, optamos por el pre-espaciado con corte de burbuja" .

Si el vendaje resultó ser peligroso, hoy el Mini 747 SEAir vuela y vuela vestido con sus más bellas galas

/

/